Сборный фундамент дома из железобетонных конструкций возводится быстро и не требует развернутых подготовительных работ в виде установки опалубки и устройства арматурного каркаса. Блоки ФБС не требуют времени для достижения прочности, бетон прошел испытания на заводе. Ленточное основание можно нагружать кладкой и делать цокольный этаж сразу после окончания монтажа.

Основные сведения и устройство блоков ФБС

Фундаментные блоки ФБС

Фундаментные блоки ФБС

Фундаментные блоки изготавливают из бетона в виде прямоугольной конструкции. Внутри по технологии устанавливают каркас из определенных типов арматуры. Искусственные камни делают любых размеров, вес варьируется в диапазоне 240 – 1960 кг.

Стандартные характеристики бетонных блоков:

- водостойкость W2,

- выдерживают не меньше 50 серий заморозки и оттаивания,

- плотность в пределах 2,2 – 2,5 т/м3,

- прочность 100 – 110 кг/см2,

- морозостойкость F200.

Сборные элементы снабжаются монтажными петлями из арматуры, которые предназначаются для зацепления при монтаже кранами и располагаются на верхней плоскости. Применяют бетон от класса В7,5 до В15, заполнителем служит керамзит, щебень.

Заводы производят продукцию на заказ с разными видами металлических сеток, каркасов или закладывают линейные элементы. Изготовители делают бетонные смеси с несходными качествами, благодаря специальным добавкам, увеличивающим морозостойкость или сопротивление влаге.

Обозначение разновидностей фундаментов ФБС:

- стандартные рядовые изделия сплошного наполнения — ФБС,

- с внутренними пустотами для снижения веса — ФБП,

- со сквозным отверстием под трубы — ФБВ,

- фундаментные подушки — ФЛ.

Последняя разновидность представляет собой плоские изделия трапециевидной формы из тяжелого бетона с армированием.

Блоки нужно укладывать первым рядом под прямоугольные элементы, чтобы оптимизировать и равномерно распределять давление от здания на грунт. Подушки нивелируют неровности почвы и уменьшают колебания в жестких грунтах. Железобетонная подкладка снижет трудовые затраты при строительстве фундамента.

Сфера применения

Блоки ФБС применяют для строительства зданий различного назначения при невозможности заливки монолитного основания

Блоки ФБС применяют для строительства зданий различного назначения при невозможности заливки монолитного основания

Сборные изделия используются для устройства фундаментов многоэтажных сооружений с большим весом и для возведения опоры дома в частном строительстве. Уровень востребованности диктует прочность фундамента из блоков, которая дополнительно обеспечивается металлическим остовом внутри каждой штуки.

Сборные основания применяют там, где заливка монолитных участков неприемлема по разным причинам:

- большая удаленность от завода по изготовлению бетонных смесей,

- неблагоприятный климат для твердения материала в открытых условиях,

- неготовность заказчика к длительному возведению нулевого цикла,

- желание сократить трудовые затраты на объекте.

Сборные элементы для протяженного фундамента не применяют на пучинистых почвах и просадочных грунтах, т.к. лента из отдельных блоков плохо сопротивляется изгибающим усилиям. В таком случае используют подложку из фундаментных подушек или делают монолитную плиту под всем домом.

В нестабильном грунте фундамент из ФБС можно сделать, если есть система разделения давления в виде свай или отдельных столбов с соединением ростверком или плитой. Нужно установить обычные блоки, чередуя их с монолитными участками для повышения прочности на изгиб, при этом делается пошаговая перевязка швов между рядами сборных элементов.

Вырезы в изделиях используют для прокладки коммуникаций, что удобно для индустриализации строительства. Из облегченных элементов производится укладка стен цоколя, подвала, используются блоки с наполнителем из шлака, керамзита, с силиконовым типом вяжущего.

Достоинства и недостатки

Достоинство блоков высокая скорость строительства

Достоинство блоков высокая скорость строительства

Основным достоинством является короткий период возведения прочного основания. В частном домостроении нет необходимости тщательно замешивать компоненты, чтобы соблюсти пропорции смеси, подготавливать материалы и строить опалубку. В зимний период устройство фундамента ведется без специального обогрева бетона, что экономит средства заказчика.

Плюсы использования фундаментных блоков ФБС:

- блоки снабжаются монтажными петлями для использования оснастки подъемных механизмов,

- в боковых поверхностях есть выступающие и вогнутые пазы для более прочного соединения элементов,

- для холодных регионов в состав смеси добавляются противоморозные добавки,

- материал производят на заводе, поэтому продукция соответствует стандартам,

- срок эксплуатации приближается к пятидесяти годам,

- есть специальные типы железобетонных стаканов под колонны.

Основным недостатком считается трудность обеспечения непромокаемости соединительных стыков между плитами ФБС. Проблема решается применением бентонитового шнура на внешних сторонах соединения. Общую изоляцию от влаги делают методом наплавки с применением стеклоткани или сшитого полипропилена. Гидробарьер крепят вверху основания выше отметки стояния грунтовой влаги, чтобы пленка не отслоилась во время строительства нулевого цикла.

Низкомарочные бетоны могут промерзать, поэтому для них делается хорошая термоизоляция наружных стенок. Утеплитель низкой плотности крепят к блокам с помощью клея, затем фиксируют землей при обратной засыпке фундаментных пазух.

Подготовительные работы

Разметка участка

Разметка участка

На местности разбивают оси базовой основы, взятые из плана раскладки блоков для фундамента. Правильный расчет размеров на участке строительства позволит избежать перекосов и выдержать требования по установке вертикальных конструкций, а также по опиранию плит перекрытий на стены и колонны.

Порядок подготовки:

- Оси здания размечает геодезист с использованием теодолита (углы строения) и нивелира (отметки низа котлована, траншеи).

- По внутреннему и наружному краю фундамента натягивается шнур, точки разметки выносят на расстояние за пределы области строительства так, чтобы при земляных работах они остались нетронутыми.

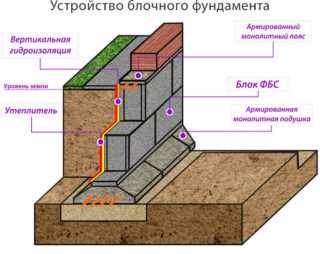

- Устраивается подложка из песка или цемента с трамбовкой и проливкой каждого слоя или ставится железобетонная подкладка из фундаментных подушек (блоки ФЛ).

- Закладные детали подкладки из железобетона свариваются, швы обрабатываются гидроизоляционными материалами.

- Проверяется правильность натяжения разметочного шнура.

Заготавливается песок, щебень и цемент, чтобы приготовить раствор для заделки стыков. Используются деревянные бруски 50 х 100 мм для прокладок при промежуточной кантовке блоков. Требуются емкости для воды и приготовления смеси, лопаты, кельмы, молотки. Горизонтальность проверяется водяным или лазерным уровнем, вертикальность установки блочного фундамента координируется отвесом.

Технология укладки

Подъемные автомеханизмы ставят так, чтобы не было обрушений стенок котлована. Первоначально укладывают блоки на углах ленточного фундамента, затем устанавливают столбчатые стаканы под колонны, если такие предусмотрены проектом.

Подъемные автомеханизмы ставят так, чтобы не было обрушений стенок котлована. Первоначально укладывают блоки на углах ленточного фундамента, затем устанавливают столбчатые стаканы под колонны, если такие предусмотрены проектом.

Элементы ставят на цементно-песчаный раствор, который скрепляет их с подсыпанной или сборной подушкой. Иногда план раскладки предусматривает прокладку проволочной сетки в местах укладки фундамента из бетонных блоков. Правильность монтажа проверяют инструментами, регулируют ломом. Если перекос значительный, блок поднимают на стропах и выравнивают основание под установку.

Швы между сборными элементами заделывают раствором, предварительно проконопатив их и проштыковав для уплотнения. Второй ряд ставят на раствор так, чтобы соблюдалась перевязка вертикальных швов. Если при установке появляются незаполненные участки, в которые не помещаются стандартные блоки, их заделывают бетоном. Для этого устанавливают опалубку.

Готовую конструкцию с внешней стороны обшивают пленкой для изоляции от влаги, после этого утепляют пенопластом, пеноизолом или другими материалами с низким водопоглощением. Цокольный этаж или стена первого уровня кладется сразу после застывания раствора и обратной засыпки пазух.

Стены цоколя могут быть уже, чем лента фундамента, или нависать над ней. Это зависит от материала кладки, размеры при этом выбираются по конструктивному расчету. Если стена легкая и теплая (пенобетон, шлакобетон, газобетон), ее толщина будет небольшой. Перед кладкой делают горизонтальную изоляцию и ставят отлив из оцинковки по периметру стыка. Так дождь и снег не попадут в шов соединения.

Способ экономии средств

Плиты подушки можно укладывать с таким расстоянием, чтобы опирание вышележащего блока обоими концами приходилось на железобетонные элементы. Зазоры между сборными ФЛ забивают землей и трамбуют. Экономия от такой прерывистой установки составляет около 22 – 25%, что ведет к уменьшению стоимости строительства сборного фундамента.

Иногда применяют сухую смесь, разведенную водой, для заделки стыков между сборными конструкциями. Это удобно, но можно удешевить стоимость за счет приготовления обычного цементно-песчаного раствора в концентрации 1 : 3 (цемент и песок, соответственно).

Организация строительной площадки включает правильное складирование блоков на расстоянии вытянутой стрелы крана. Так не придется искать дополнительное место перед установкой блоков в монтажное положение и перебазировать подъемные механизмы.

На этапе возведения нулевого цикла используют небольшие автомобильные краны подходящей грузоподъемности, которые легко справятся с фундаментными блоками. Рельсовые башенные краны подключают на этапе возведения второго и дальнейших этажей, когда автокраны уже не смогут доставать до требуемой высоты.

Важно использовать технологическую карту строительства, где указывается каждый этап работ с указанием временного промежутка. Так будет меньше простаивать арендованная техника, строительство закончится в срок. Исполнитель работ должен организовать подвозку блоков с завода и монтаж их с колес, что даст ощутимую экономию средств.